一次可收获两垄,作业效率达到 0.33hm2 /h 以上,且损失少、破皮率低、伤薯轻、含杂少。

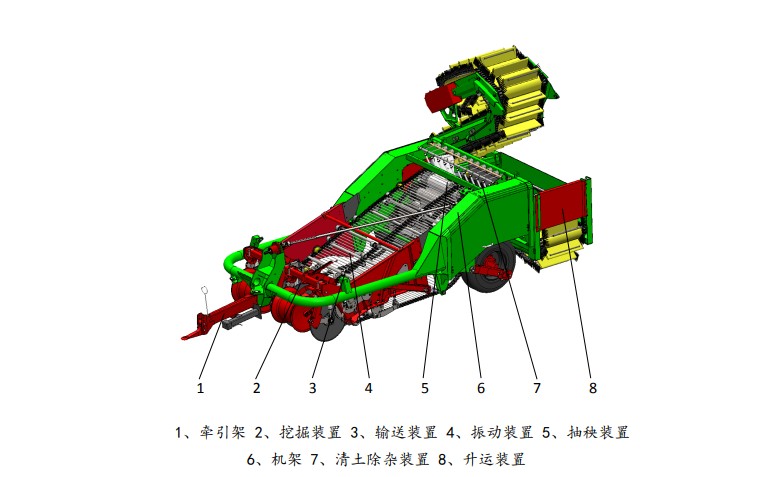

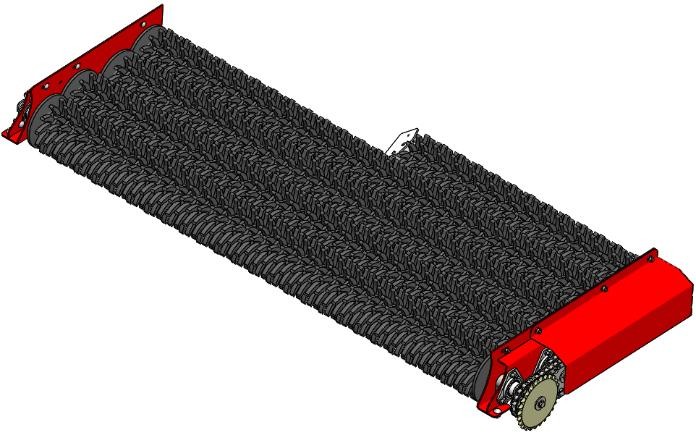

4UL-170C 小型马铃薯联合收获机

机器特点:

马铃薯联合收获机能实现马铃薯的一次性挖掘、薯-土分离、 薯-秧分离、集中收集输送等作业,一次可收获两垄,作业效率达到 0.33hm2 /h 以上,且损失少、破皮率低、伤薯轻、含杂少。

工作原理:

工作时,拖拉机牵引联合收获机作业,首先挖掘装置对垄上作物进行挖掘,在仿形限深轮的作用下,垄上土壤逐渐疏松, 两端切土圆盘刀将秧草切断,

挖掘铲将农作物、土壤和秧草混合物挖掘到一级输送装置中,一级输送装置中的薯-土-秧混合物通过液压振动装置进行薯-土分离,

混合物料到达最高点时,抽秧装置开始起作用,对秧草进行抽离,此时绝大部分的秧草已经被分离出去,

分离后的物料继续向后输出到达清土除杂装置,未被分离出去的土块和泥块在此处分离出去,此时的被分离干净马铃薯输送到升运装置中,

升运装置中干净马铃薯最后通过集薯缓冲装置输送至运输车中,通过运输车将收获后的马铃薯转运至后续处理工位。

机器构造:

其结构主要由牵引架、挖掘装置、输送装置、振动装置、抽秧装置、机架、清土除杂装置、升运装置等构成。

1. 牵引架:牵引架主要由牵引头、牵引销轴,牵引架组焊和拉杆等组成。对行转向拉杆作用调节牵引角度,使收获机处于拖拉机正后方。机器向左偏移时,收缩油缸;机器向右偏移,伸长油缸。(拉杆配置与该调整方向相同,区别是需进行手动调节)

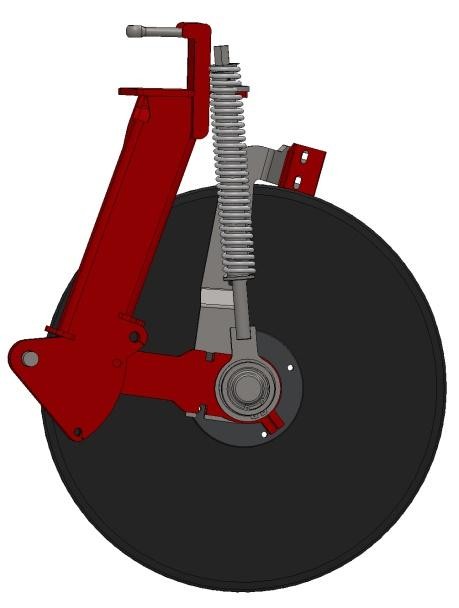

2.挖掘装置:挖掘装置主要由限宽圆盘刀、挖掘铲装置和镇压限深装置等组成。

3.切土盘:切土盘主要由上下连接板、压簧调节杆、固定板和切土盘等组成, 如图所示。切土盘无动力驱动,主要用来将马铃薯藤枝及杂草等在弹簧的压力下切断,使挖掘部件利于挖掘,同时防止机具俩侧茎蔓、杂草等缠绕堵塞,

工作深度要与收获深度相适应,应该在3~8cm。 注意:不要将切土圆盘调节太深,否则会损坏轴承,当工作深度较浅时,应将参数设置回正常的尺寸。

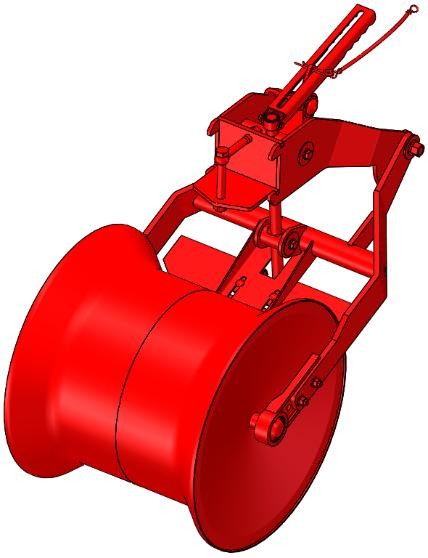

4.挖掘铲装置:挖掘铲主要由刀架、刀杆、主铲和挖掘角度调整机构组成,用来将马铃薯连同土壤整幅宽挖起,适用于两垄的联合收获。

作业时要提前将铲角度与一级网筛倾角调整一致。挖掘铲的分石栅和一级振动筛的入土端在高度上要一致,形成一条直线,两者之间的高度差不应该超过15mm,否则会造成马铃薯的损伤增加挖掘铲的负载。

注意:调整铲角度只是用来提高入土性能,只有在需要时,才调整铲入土角度,不能用来调整收获深度,角度过大会加大铲架的负荷,造成铲架变形或损坏!

5.镇压限深装置:根据垄形的特点,对限深轮进行设计并进行优化,使其具有限深、碎土以及减压的特点,整体结构如图所示。

主要由仿形限深轮、支架、调节机构组成,仿形限深轮用来控制和调节 挖掘铲的挖掘深度,并且使薯、土疏松, 利于后期的薯土分离。调整仿形碎土辊刮刀,刮刀的设置要尽量靠近碎土辊达到刮去泥垢的目的,但不能接触,否则会加剧磨损。

在挖掘过程中,碎土辊必须旋转。

6.一级输送装置:一级输送装置主要由导向轮、一级网筛、一级主动铸胶轴、一级 从动铸胶轴和一级张紧轴等组成。一级网筛由一级主动铸胶轴驱动, 橡胶带通过带活结穿销式连接,内有耐磨衬套。

一级网筛如果过于松弛,可能会导致打滑,因此要注意观察,及时张紧。 注意:定期检查衬套的磨损情况,如果发现磨损,需及时更换,避免将活结磨坏。

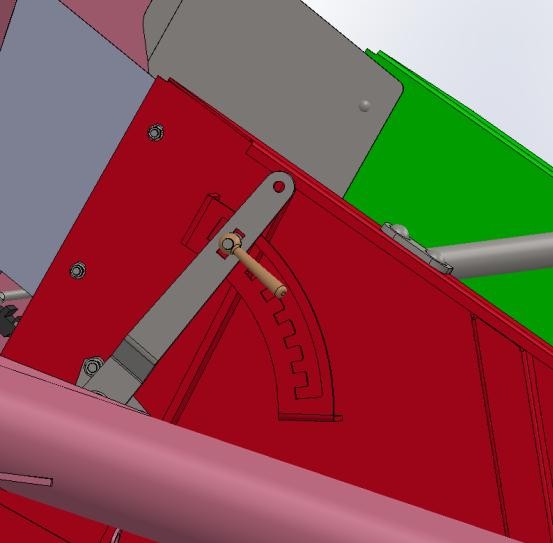

7.振动装置:振动装置主要由振动轴、振动 胶轮、调整臂和固定螺栓等组成,通过调振动胶轮支撑输送分离筛的高度来调整其振幅,

其中,前端振动装置还可通过调整驱动马达 的转速改变振动轴的转速从而改 变振动频率,以提高输送分离筛的薯土分离能力。其主要作用是一定程度上破碎挖掘过程中的土块,并且使马铃薯和碎土分离。

振动强度可以通过调整臂进行调节,若薯土分离效果较差,则需将振幅调大,即将固定螺栓②逆时针旋拧至调整臂①能转动后逆时针转动调整臂①至合适位置,顺时针拧紧固定螺栓②,直至达到理想的薯土分离效果。

反之,若薯土过早分离而造成伤薯现象, 则需将调整臂①向相反方向调整。 注意:满足土壤筛分的情况下,振动强度要尽可能小,以减少马铃薯机械伤!

8.清土除杂装置:清土清杂装置包括机架、星辊等,如图所示。清土清杂装置由 5 条星辊组成,其中包括 4 条长星辊和一条短星辊。整个清土除杂装置的倾斜角度可调。适用于砂性土壤到中性土壤,少石,较少杂草的情况。

9升运装置:升运装置包括机架、输送带、液压部分以及传动部分等,整体采用折叠式设计,在不工作的状态下,整个机构折叠起来,使其布局紧凑,并且保证结构简单。

整个输送装置分为三级,液压部分执行两级指令。当马铃薯收获机工作时,由液压部分执行伸出的命令,先执行大臂伸长控制指令,之后再执行小臂伸长控制指令,把整个输送装置进行升高、伸展至完全伸展的状态,折叠梯形式的结构,

保证在输送到运送车的过程中不影响收获机的正常工作,且可以使末端臂探入运输车中而最大限度的降低伤薯率。

主要技术参数

产品视频:

在线留言

相关推荐

在线留言